西北农林科技大学《食品生物工程》拓展学习资料

植物油脂酶法脱胶技术的应用进展

摘 要:脱胶作为植物油精炼过程的一步关键工序, 脱胶效果直接影响到精炼植物油的品质。酶法脱胶作为一种新型的植物油脂脱胶工艺,与传统植物油脱胶工艺相比,其具有除胶率高、精炼得率高、能源消耗低、环保等优势,因此备受油脂加工行业的关注。本文介绍了植物油脂酶法脱胶的原理,包括磷脂和磷脂酶种类以及磷脂酶的应用与发展,概述了酶法脱胶的工艺流程设计和应用,阐述了酶法脱胶的研究进展并展望其前景,分析了酶法脱胶在实际应用过程中的不足并提出了对应的改进手段。

关键词:植物油;酶法脱胶;磷脂酶

1 引言

植物种子经过预处理和浸出工艺加工后得到的油被称为毛油,它们的主要成分为甘油三酯(TAG)。除此之外,还包括如磷脂、蛋白质、糖类、黏液、色素、游离脂肪酸以及水分和固形杂质等杂质,这些杂质的存在对于食用油的质量和储藏造成不利影响[1]。除去毛油中这些杂质的过程称为油脂精炼,当前油脂精炼的过程大致上主要包括脱胶、脱酸、脱色和脱臭四个工序[2]。而脱胶即脱除毛油中胶溶性杂质的过程,主要脱除的是磷脂,脱胶作为油脂精炼的第一步主要精炼工序,对后续精炼过程及油脂精炼效果非常重要[3]。国家实施严格的环境法规对食用油脱胶过程中工厂废水的排放进行管治,这限制了化学精炼在油脂精炼中的应用,因此物理精炼在环保方面更具优势。目前,最广泛应用的脱胶方法是水化脱胶和酸法脱胶,但这两种方法脱胶后的油脂含磷量较高,无法达到物理精炼的要求[4]。与传统脱胶方法相比,酶法脱胶具有对设备要求低、环保节能和油脂精炼得率高等优势[5]。近些年来,酶法脱胶技术和工艺也在不断设计和改进中被广泛地投入到工厂化应用中。本文主要介绍了植物油酶法脱胶的原理和酶法脱胶工艺设计流程,概述了酶法脱胶发展现状和前景,希望对未来酶法脱胶技术应用开发和工艺设计有所帮助。

2 植物油酶法脱胶原理

酶法脱胶主要是利用特定的酶如磷脂酶催化水解的特性,在一定的反应条件下,将毛油中难以除去的非水化磷脂转化为水化磷脂,再通过水化的方法除去[6]。在这一过程中,磷脂酶选择性地作用于磷脂分子中的磷脂键,切断这些键,从而将磷脂结构中的甘油三酯转换为甘油二酯,这种转化后的甘油二酯能够溶解于油中,最终保留在油品中。此外,通过去除一个脂肪酸链,生成的溶血磷脂具有很强的亲水性,这使得它可以通过水化作用进一步处理[7]。

2.1 植物油中磷脂种类及磷脂酶的水解作用

磷脂分为甘油磷脂(GPLs)与鞘磷脂(SM)两大类,分别由甘油和鞘氨醇构成。植物油中的磷脂主要是甘油磷脂,主要包括磷脂酰胆碱(PC)、磷脂酰肌醇(PI)、磷脂酰丝氨酸(PS)、磷脂酰乙醇胺(PE)、甘油磷脂酸(PA)和磷脂酰甘油(PG)等[8]。

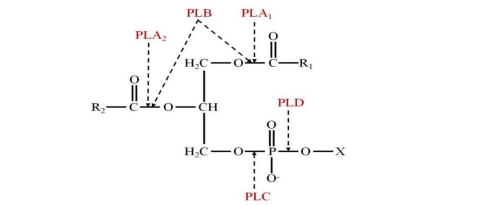

磷脂酶是一类在生物体内存在的可以水解甘油磷脂的酶,其在磷脂上的水解位点主要集中在磷脂分子内部的特定酯键上,根据位点的不同可以分为多种类型,包括磷脂酶A1(PLA1)、磷脂酶A2(PLA2)、磷脂酶B(PLB)、磷脂酶C(PLC)和磷脂酶D(PLD)[9]。

图1 磷脂结构和磷脂酶的水解位点

注:X代表胆碱、乙醇胺、肌醇

如图1,可以看到以上磷脂酶分别作用的位点。其中,PLA1或PLA2可将磷脂的一个脂肪酸水解掉生成溶血磷脂;PLB可以同时作用于Sn-1和Sn-2位,将磷脂水解成甘油酰磷脂;PLC作用于Sn-3位上的甘油磷酸酯键,生成甘油二酯(DAG)和磷酸,DAG是一种中性油,因此可以保留在植物油中,提高精炼得率;PLD作用于磷脂后生成的磷脂酸亲水性较弱,不适合脱胶的工艺要求[10]。因此,前四种磷脂酶较为适合用于植物油的酶法脱胶应用中,PLA1和PLC目前在酶法脱胶工艺设计中应用广泛。

2.2 磷脂酶在植物油脱胶中的应用

磷脂酶A1是目前植物油酶法脱胶中应用最多的磷脂酶,最广泛的是Novozymes公司的Lecitase®������ Novo和Lecitase®������ Ultra。在不同的研究中,PLA1被用于多种植物油的脱胶处理,包括菜籽油、山茶油、大豆油、沙棘果油、苹果籽油等。通过优化脱胶条件,如反应温度、pH值、反应时间、搅拌速率以及酶添加量等,可以显著提高脱胶效率,降低油脂中的磷含量,满足物理精炼的要求。例如,在菜籽油脱胶的研究中,通过固定化PLA1并优化其使用条件,可以获得较好的脱胶效果。离子交换树脂D001固定化的PLA1在最佳条件下的活力为665.8 U/g,用于菜籽油脱胶时,可以在反应温度51℃、反应pH 5.5的条件下,将脱胶油中磷含量降至5.82 mg/kg[11]。对于山茶油,通过聚多巴胺纳米粒子固定化PLA1(PDANPs@Lecitase®������ Ultra)进行脱胶,在特定条件下,该方法能够显著降低脱胶油中的磷含量至5 mg/kg以内,并且在重复脱胶10个批次后,仍能保留57.6%的活性[12]。对于大豆毛油,在最佳的脱胶工艺条件下,使用PLA1进行脱胶可以将中性油中的磷含量降至0.47 mg/kg,油脂得率高达95.55%[13]。可见,通过特定的固定化技术可以有效降低磷含量并保持较高的酶活性,还能改善油脂的得率和甘油酯组成。

磷脂酶A2是最早被用于酶法脱胶的磷脂酶,早期用PLA2开发的脱胶工艺对于高磷含量的油脂表现出脱胶不彻底的缺陷,而且酶是从猪胰脏中获取,价格昂贵,同时成品油被限制于清真食品的应用。新的研究表明新型微生物来源的PLA2在容易获得的同时有着更好的性能和特点,例如,Liu等[14]利用紫罗兰链霉菌生产的PLA2首次在甲基营养酵母毕赤酵母毕赤酵母GS115中成功表达,且重组PLA2的最大活性达到34.7±0.2 U/mL,纯化后的比活性为170±4 U/mg,在菜籽油的酶脱胶过程中,磷含量从261.77±3.51 mg/kg下降到20.74±0.23 mg/kg。

磷脂酶B具有对非水化磷脂有良好去除作用的特点,PLB的应用不仅限于游离形式,其固定化技术也得到了研究和应用。固定化PLB通过使用磁性超大孔PST微球和PGMA微球作为载体,可以提高酶的稳定性、重复利用率以及反应效率[15]。PLB作用磷脂的产物是甘油酰磷脂,具有良好的亲水性,通过水化作用可以轻易地去除。Huang等[16]发现来自荧光假单胞菌BIT-18的PLB可以在磷脂的sn-1和sn-2位置切割酰基链并将其用于植物油的脱胶,经过优化发酵条件,PLB最大酶活为65 U/ml,是野生菌株BIT-18酶活的2倍,在豆油和花生油的脱胶中,其磷含量分别从125.1 mg/kg降至4.96 mg/kg和96 mg/kg降至3.54 mg/kg。Wei等[17]克隆了一种产自热toga lettingae TMO的新型PLB(TLPLB),并在大肠杆菌中进行了功能过表达和纯化,TLPLB对菜籽、大豆、花生和葵花籽油均具有较高的脱胶活性,其磷含量在5 h内分别从225.2、189.3、85.6和70.4 mg/kg降至4.9、4.7、3.2和2.2 mg/kg。采用PLB酶法脱胶还可以得到PC和PE等含量高的产品,提高植物油精炼的经济效益。

磷脂酶C在植物油脂脱胶中的应用已经得到了广泛的研究和实践,能够有效地从毛油中去除磷脂,从而提高油脂的精炼率和质量。李军等[18]采用PLC对大豆原油进行酶法脱胶,实验表明,PLC能有效脱除大豆原油中的磷脂,且与酸化脱胶油相比,PLC脱胶油中含磷量降至1.00 mg/kg, 甘二酯相对含量增加了1.15%。王灵等[19]选取米曲霉PLC对葵花籽油进行酶法脱胶,在最佳脱胶条件下,葵花籽油磷含量从55.8 mg/kg降至8.2 mg/kg,葵花籽油脱胶率为85.3%,达到工业上油脂精炼的要求。Marchisio等[20]发现热稳定的磷脂酶对于工业油脱胶非常有利,在较高温度下进行油处理将节省能源,并通过促进混合和去除胶质来提高油的回收率,他们研究了来自柯达卡伦斯热球菌(TkPLC)的热稳定PC特异性PLC和热稳定PE特异性PLC,并在80°C下从粗大豆油中完全去除PC和PE,这也使其成为了工业规模植物油酶法高温脱胶的有前途的候选者。

3 酶法脱胶工艺设计流程

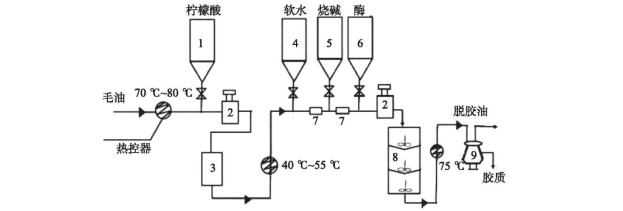

酶法脱胶工艺基于两个关键步骤:在高剪切混合的帮助下将磷脂胶束与柠檬酸转化,这形成反胶束;通过加水、高剪切混合和使用少量苛性碱(如果需要)对反胶束进行酶水解,然后进行通过高速孵育和分离脂质和水相离心机[21]。目前的酶法脱胶工艺大多都是基于Novozyme公司的Lecitase®������ Ultra, 其工艺流程图如图2所示,工艺流程为:先将毛油调节到酶反应的最适温度,往油中加入柠檬酸,搅拌混合反应一段时间,随后加入软水和烧碱调节pH值至最适的酶反应值,然后加入酶进行混合反应一段时间,最后调节油温至最适的温度,并通过离心的方法除去磷脂,完成脱胶[22]。

图2 酶法脱胶简易工艺流程图[6]

注:1.柠檬酸罐;2.高速混合机;3.酸反应罐;4.软水罐;5.碱罐;6.酶罐;7.静态混合器;8.酶罐;9.离心机

Li等[23]采用磷脂酶Lecitase®������ Ultra对菜籽油的脱胶因子进行优化,并对最佳条件进行研究,在最佳条件下,菜籽油磷含量由83.31 mg/mg降至5.46 mg/ kg,脱胶效果良好。闫子柱等[24]以菜籽油为原料,添加PLC进行酶法脱胶,其工艺流程在上图工艺流程的前段多加了个酶反应罐,通过生产实际应用确定菜籽油酶法脱胶工艺参数,在此条件下进行酶法脱胶,脱胶油的磷含量5.0mg/kg,精炼菜籽油的总磷含量可降至1.4 mg/kg,非水化磷脂的去除率达到99.11%以上,精炼成品菜籽油得率为97.3%。

4 酶法脱胶研究进展及其前景

与传统工艺相比,酶脱胶具有许多优点,包括反应条件温和,能耗低,生物安全和环境友好,但由于酶成本高以及无法分离和重复使用酶,游离磷脂酶的工业使用仍然很低[25]。目前,随着酶法脱胶技术和相关工艺的改进,除了采用微生物来源的磷脂酶外,固定化酶脱胶、复合酶脱胶工艺和酶法脱胶联合其他技术等都正在用来提高经济效益。

固定化酶因其稳定性、可重复使用性和较低的运营成本而显示出极好的酶促脱胶潜力。由于固定化酶在储存和使用过程中更稳定,有更好的酶活和抗逆性,因此它们表现出更好的催化活性[26]。例如,Qu等[27]利用磁性固定化PLA2对大豆油进行脱胶处理,成功提高了脱胶过程的回收利用效率,与游离PLA2相比,磁固定PLA2具有更宽的pH活性分布,活性在50 ~ 70°C之间保持稳定,此外,磁固定化PLA2在豆油脱胶5次后仍保持了80%以上的初始活性。Wu等[28]采用原位固化的方法,在大孔SiO2纳米壁上涂覆纳米厚度的环氧树脂基阳离子聚合物,制备了新型纳米复合材料,将链霉菌的PLD高效地固定在纳米复合材料上作为载体,并将其用于高效合成PS,固定化PLD的比活性高达16230 U/g,而游离PLD的比活性为18780 U/g,且在较宽的温度和pH范围内,固定化PLD的稳定性和活性比自由PLD有了很大的提高。在45℃、pH 7.0的优化条件下,固定化PLD的PS产率在40 min内达到96.2%,28 d后固定化PLD的PS产率保持了82.2%,12次循环再利用后固定化PLD的PS产率保持了79.3%,这也表明固定化PLD具有良好的稳定性。

酶法脱胶可以通过复合酶,整合酶的优点,从而达到更佳的脱胶效果。张越[29]探索果胶酶和半纤维素酶组成发酶复配体系对亚麻机落纤维(SFT)的脱胶效果,获得的纤维分散性好、分裂度高且纤维表面较为光滑,有光泽感,纤维失重率可达11.2%,残胶率为16.21%,木质素去除率可达79.69%。田英华等[30]采用木聚糖酶、果胶酶和漆酶组成的复合酶系对玉米苞叶脱胶,在最佳工艺条件下,玉米苞叶纤维的质量损失率为45.52%,残胶率为50.22%,且经复合酶脱胶后的玉米苞叶的纤维表面光滑平整,无胶杂质黏附。

酶法脱胶结合其他技术也可以提高成品油的脱胶效果和经济效益。河海龙等[31]通过超声波协同生物复合酶的脱胶方法对汉麻进行脱胶工艺,当超声波预处理的工艺为频率45KHZ、温度50℃、处理时间50min;生物复合酶脱胶工艺为浴比1:20、复合酶配比2:1:1、时间2h、温度40℃时,成品的残胶率为17.96%,纤维直径0.402mm,纤维强力7.26cN,脱胶效果好。程倩等[32]分别采用PLA1、PLC和3G 这3种磷脂酶进行脱胶,后续采用化学精炼法制备一级大豆油,发现酶法脱胶耦联化学精炼技术较水化脱胶耦联化学精炼技术经济收益较高。

酶法脱胶具有经济、低耗、环保等优势,但是在商业化油脂精炼的应用仍未普及,这归因于酶法脱胶的时间过长和酶的抗逆性差等不足,使得投入成本较高[33]。为更广泛地使酶法脱胶应用于工业化生产中,未来的研究方向应趋于从自然界中寻找具有高酶活和高抗逆性的磷脂酶并加以筛选和培养或对现有的磷脂酶加以改造,改进酶法脱胶工艺条件,在保障油脂脱胶率和精炼得率的同时降低生产成本。

5 结论

综上所述,植物油的酶法脱胶有许多好处,例如良好的精炼得率,高经济效益,较低的能耗和环保等。传统的脱胶和精炼方法会产生非常高的损失和相对劣质的油,酶法脱胶为植物油的加工商打开了大门。但酶法脱胶也产生了额外的成本,例如,PLA 处理增加了油中的游离脂肪酸,需要额外的脂肪酸剥离和处理系统,具体取决于油中的磷脂含量,游离脂肪酸的去除过程中也有少量的油因夹带而损失。为此,油脂精炼厂必须评估工艺的成本和收益,并确定整体经济优势。在投入生产前进行试验确定最佳工艺条件非常关键,除此之外,亟须寻求更高酶活和酶抗逆性且低成本的磷脂酶、改进工艺设计与设备和降低酶法脱胶时间等,未来的酶法脱胶技术将进一步发展,为植物油精炼提供更好的方案。

参考文献:

[6] 李兴勇,陈玉保,杨顺平,等.脱胶在植物油精炼中的研究进展[J].中外能源,2018,23(04):19-26.

[7] 杨静雯,于殿宇.油脂酶法脱胶技术的研究[J].粮食与食品工业,2019,26(01):48-50.

[8] 何秀梅,藏志焕,陈晴,等.超高效液相色谱-串联质谱法测定圆椒中甘油磷脂含量[J].食品科学,2019,40(22):263-269.

[9] 王寅,朱再明,刘彦.具有抗炎、抗过敏活性磷脂酶抑制剂的研究进展[J].化学进展,1998(03):62-70.

[10] 徐赢华,王国敬,李春,等.酶法脱胶在植物油脂精炼中的应用进展[J].农业工程学报,2015,31(23):269-276.

[11] 水龙龙,操丽丽,庞敏,等.大孔树脂固定化磷脂酶A_1及其用于菜籽油脱胶工艺的优化[J].食品科学,2018,39(04):241-247.

[13] 姜碧若,曾裕,吕光勇,等.磷脂酶A1对大豆毛油脱胶效果的影响[J].食品研究与开发,2024,45(03):67-72.

[15] 梁美丽,李春.磷脂酶B的固定化研究及其在植物油脱胶中的应用[C]//中国化工学会.2013中国化工学会年会论文集.北京理工大学;,2013:1.

[18] 李军,杨静媚,苏沛,等. 磷脂酶C对大豆原油脱胶效果的研究[J].中国油脂,2022,47(08):19-24. DOI:10.19902/j.cnki.zgyz.1003-7969.220153.

[19] 王灵,胡婷婷,闫巧娟,等.葵花籽油酶法脱胶工艺优化[J].中国油脂,2021,46(08):12-15. DOI:10.19902/j.cnki.zgyz.1003-7969.200666.

[22] 许皎姣,孙乐,王强,等.植物油酶法脱胶技术的研究进展[J].粮食与食品工业,2021,28(04):14-17.

[24] 闫子柱,崔继超.菜籽油酶法脱胶的实际生产推广与应用[J].粮食与食品工业,2015,22(05):41-43.

[29] 张越. 亚麻的复合酶脱胶体系研究[D].江南大学,2023.DOI:10.27169/d.cnki.gwqgu.2022.002158.

[30] 田英华,杨嘉琪,金海燕,等.复合酶法玉米苞叶纤维脱胶工艺研究[J].毛纺科技,2023,51(05):57-61. DOI:10.19333/j.mfkj.20221004005.

[31] 何海龙,王婷霞,刘佳慧,等.超声波协同生物复合酶脱胶制备棉型化汉麻纤维的工艺研究[J].黑龙江纺织,2022,(01):5-7.

[33] 冀楠,熊昌武,肖俊川,等.植物油酶法脱胶通用条件的研究[J].中国油脂,2016,41(02):9-12.

![]()