西北农林科技大学《食品生物工程》拓展学习资料

发酵工程在酱油工业中的应用

摘 要:酱油是我国传统发酵食品的代表,最主要的味道就是咸味、鲜味和香味,不仅能够对菜肴的口味起到改善作用,还可以增加或者改变菜肴的色彩,让菜品看起来更有食欲。另外,通过食用酱油,还可以达到防癌、降低胆固醇、止痒消肿的效果。随着生活水平的提高,人们对于酱油的质量及风味也提出了更高的要求,要想保证酱油质量的提升及风味的改善,就必须要加强对酱油酿造工艺的研究,本文介绍了现代酱油酿造的两种主要工艺,通过对比分析其优缺点简要说明发酵工程在酱油工业当中的应用,并且分析现阶段酱油行业存在的问题,以期实现酿造工艺的不断优化与完善,挖掘开发更加高效的发酵工艺及方法,从而提升整体的酱油酿造水平,保证整体的酱油生产质量提升,为人们提供风味更佳的产品。

关键词:酱油;发酵工程;高盐稀态发酵工艺;低盐固态发酵工艺

1 引言

1.1 酱油的起源

酱油又称豉油,是人们日常生活中应用最为广泛的发酵调味品[1]。酱油起源于我国,已有数千年的历史积淀,是我国劳动人民智慧的结晶和中华传统发酵食品的重要代表[2]。酱油是我国劳动人民最先发明的一种用于日常烹饪的调味品,迄今为止已有两千多年的历史。我国酱油最开始出现在西周,在《周礼·天官》中便出现过酱油的记载。西周的酱油被称作“醢”,专供皇室贵族和达官贵人食用,在制作时会将由动物肉、高粱类谷物制成的曲、盐和酒放入缸中腌制一百天左右,在腌制结束后便得到了具有鲜味的“醢”。到了汉朝时期,人们偶然发现用大豆制作的酱油和用肉类制作的酱油味道相似,便开始使用大豆和面粉制作酱油,称之为“豆酱”。而黄豆酱(油)较早期的记载出自北魏末年贾思勰所著《齐民要术》(约成书于公元533~544年),在北魏时期制作豆酱更为普遍,工艺更加成熟,不仅在制作时间上有了进一步的改进,在原料的加工处理和选择方面也更加科学,制曲发酵也有了完善的方法。《齐民要术》中记载北魏人民在腊月和正月开始制酱,选择春天收获的饱满大豆作为原料,将蒸熟的大豆、小麦粉、食盐、酱曲和草蒿(一种香料植物)混合均匀后放入瓮中,翁装满后盖好盖子,泥巴封口防止进气,一个月后制曲完成[3]。将小麦粉和水混合倒入装满曲的瓮中,将混合物搅拌均匀,露天的环境下晾晒一百天后便得到发酵成熟的豆酱,豆酱上层会产生一层汁,这层汁也被称为清酱、酱清、豆酱清,这便是酱油的雏形,直到宋朝时候,才正式出现酱油这称呼。历经1400余年技术、工艺和微生物菌种方面的改良,逐步发展为今天以高盐稀态发酵工艺为主的酿造酱油,以及生抽、老抽、鲜味酱油等一系列广受消费者认可的产品形式[4]。

1.2 酱油的发展现状

酱油是中国、日本、韩国等亚洲国家的主要调味料,由于其不仅具有独特的咸味和新鲜口感、醇厚的香气和诱人的色泽,而且含有丰富的氨基酸、有机酸、糖类、萜烯等功能物质,可以改善人体胃肠液的分泌,促进消化[5],受到了世界各地人们的欢迎,已经成为人们饮食中不可或缺的调味品。酱油主要是以黄豆为基础原料制作而成的调味品,在餐饮中作为一种常用的咸味和鲜味调味品,是以植物蛋白和淀粉为主要原料通过霉菌、酵母和细菌多种微生物群系发酵酿造而成,其制造过程涉及酵母菌类微生物的大规模培养与繁殖,酱油发酵过程中涉及的微生物群落非常复杂,控制发酵过程非常困难,酱油酿造环境中的功能微生物区系更是影响酱油风味品质的关键因素[6]。

近年来酱油发展很快,产量较大,世界酱油年产量约为800多万吨,其中中国大陆500万吨[7],如今,中国已经成为世界上最大的酱油供应国之一,且拥有各种不同的酱油加工方式,其中,最为常见且被普遍认可的是高盐稀态酿造工艺。高盐稀态发酵法已成为我国高品质、高档次酱油的主要生产方式,其也是我国酱油酿造的传统发酵方式。当前我国酱油产品其发酵菌种多为单一的米曲霉,所产生酱油风味较差,多为中低端产品,在国际国内市场上缺乏竞争力。随着酱油工业技术的发展,单一菌种接种发酵已经很难生产出风味饱满、酱香突出的酱油。由此,采用多菌种混合发酵工艺是现代酱油酿造技术的核心。

2 酱油的技术原理及发酵工艺

2.1 酱油的技术原理

不同类型的酱油虽然生产工艺不同,但都可以分为前处理(原料处理)、制曲和后发酵3个阶段[8]。其中制曲是我国酿造工业的一项传统技术,广泛应用于多类传统发酵食品 (酱油、酱类、豆豉、腐乳等) 的生产。制曲的实质是创造微生物生长的最适条件促进蛋白酶、淀粉酶、纤维素酶等的分泌从而将原料中的蛋白质、淀粉、纤维素水解产生氨基酸、多肽、葡萄糖等复杂的风味物质[9]。酱油发酵是指将豆类、麦类、米等食材进行加工后,利用微生物进行酸解、蛋白质分解和糖类转化等过程,最终生成酱油。其主要原理是利用大豆、麦麸等原料中的蛋白质和糖类,通过酵母菌产生的酶解作用,将其分解成各种氨基酸和糖类,进一步通过微生物的代谢产生的酶解作用,形成酱油的特色香味。

2.2 酱油的发酵工艺

酱油是由豆粕、面粉/麸皮、盐和水在高盐环境中以米曲霉为发酵剂制成的,能够赋予食物鲜味和良好的风味,可以通过各种类型的发酵工艺生产。目前,酱油酿造工艺按发酵类型主要分为高盐液态和低盐固态,前一种方法的特点是使用高浓度NaCl溶液(18-22%)、盐水与曲的比例高并且发酵期长(约6个月)。后一种方法的特点是使用低浓度的NaCl溶液(10-12%),盐水与曲的比例低且发酵期短(约30天)。前一种方法类似于中国传统的酱油酿造方法。这种方法生产的酱油具有强烈的咸味和鲜味和酱油般的香气,明显优于后一种方法生产的酱油。前一种方法生产的酱油比例稳步提高,已超过酱油总产量的70%。高盐液态发酵具有盐浓度高、醪液稀、发酵温度低等特点。虽然发酵周期较长,但成品酱油风味丰富,氨基酸丰富,是高端酱油市场的主要选择,因其质量好、风味好而最受欢迎。

3 酱油的生产流程

3.1 高盐稀态发酵工艺

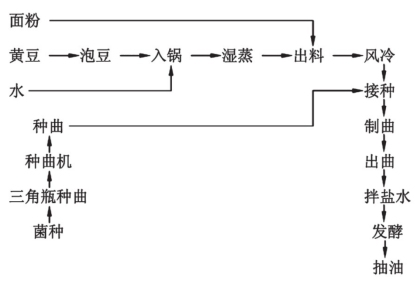

高盐稀态酿造方法主要为控制温度发酵,将酱油大曲与食盐水充分混合,之后将混合物转移到15℃的控温环境中进行酱油前期发酵。在前15 d内,每天搅拌1次,并保持温度在15℃以下。经过15 d的发酵后,开始逐渐增加温度,每天增加1℃,直到30 d时,达到28~30℃。之后在30℃恒温下进行4—6个月的发酵过程(此时可以接种乳酸菌),使乳酸菌繁殖并逐渐降低pH值,以促进酵母菌的繁殖[10]。高盐稀态发酵工艺的具体工艺操作流程如图1所示。

图1 高盐稀态发酵流程图

高盐稀态发酵工艺应用过程中,发酵阶段处于高盐度的稀醪状态,因此要控制好盐水的含量,酱醪的盐分应当控制在17%~18%,通过大量的盐分能够实现对发酵温度的良好控制,从而促进多种耐盐微生物的共同作用。此种工艺方法的发酵周期较长,通常需要180 d左右,确保发酵更加彻底[11]。在此过程中添加酵母、乳酸菌等产生的醇、有机酸或者脂等物质能够提升酱油的风味及香味,从而实现香气种类的多样化,这是其他工艺无法实现的。此外,在进行酱油酿造时,应当对原料配比加强控制,配料中的小麦含量与脱脂大豆要保持适当比例,对于发酵温度应当控制在35℃以下,以促进酵母生长;耐盐酵母应当参与到发酵过程中,以确保能够测出乙醇的含量。在满足上述条件后,才能够确保应用此工艺生产出来的产品具有良好的色泽、独特的香味,食用时可以更好地突出食物原味。

3.2 低盐固态发酵工艺

低盐固态发酵工艺是当前我国各个酱油生产企业主要应用的一种酿造工艺。该工艺生产周期较短,只有15 d,在生产过程中管理较为便利,且能够实现稳定控制。通过此工艺生产的酱油产品质量好,符合消费者的口味[10]。

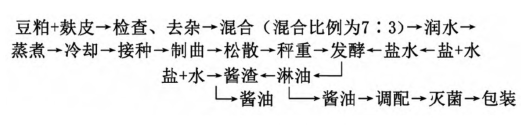

低盐固态发酵工艺中首先要对原材料豆粕和麸皮进行挑选,然后进行详细的检查,去除杂质,再将两种原料按质量比(豆粕∶麸皮=7∶3)进行混合,经润水处理、蒸煮处理、冷却处理和接种处理,再进行制曲、松散、秤重,加入盐和水,进行发酵处理,淋油,最后形成酱油,进行调配、灭菌和包装处理。对于剩余的酱渣,加入盐和水再进行处理,最后形成酱油并进行调配、灭菌和包装处理[10]。低盐固态发酵工艺的具体工艺操作流程如图2所示。

图2 低盐固态发酵流程图

在低盐固态发酵过程中水的添加量需维持在原料总质量的1~1.2倍。酱醪的发酵温度控制在40~50℃,发酵时间为30~90 d。在应用该工艺进行酱油酿造的过程中,必须要保证对各个工艺流程加强控制,以确保提升整体的酱油酿造质量。对于原材料的选择要保证新鲜、干净,豆粕要保持高蛋白含量,麸皮要保持高淀粉含量,对于混合和润水处理,要确保其均匀性,总含水量要控制在50%。初始阶段的低盐固态酿造导致可溶性的含氮化合物和糖类的释放,对pH值起到一定程度上的缓冲效果。在低盐固态酿造的过程中,大量的有机酸使酱油的pH值相对保持稳定,有利于提升酱油品质和资源利用效率,加速原料蛋白的迅速分解过程。然而,使用此方法制备的酱油在口感方面有明显缺陷,因为高温发酵会导致酱油产生一些焦味和苦味,且因发酵温度过高、发酵周期短暂,酱醪的水分含量较低,不利于酶反应和酵母的繁殖,阻碍酯类和醇类等物质的形成,从而降低酱油中挥发性气味的浓度,其质感和高盐稀态法生产的酱油相差甚远,所以该生产方式正在逐渐消失[12]。

3.3 其他发酵工艺

3.3.1 先固后稀发酵法

先固后稀发酵法指先用低盐固态发酵法进行制曲及酱油发酵之后添加酵母菌及乳酸菌,同时补充盐水并采用稀态酱胶发酵。该种方式是对传统的稀醪发酵技术进行改良的技术。先固后稀发酵法使用的材料跟高盐稀态酱油酿造方法相似,但不同之处在于先固后稀发酵法的前期步骤是以较高的含盐率和小部分水的形态为基础而开始的操作流程,后期补加盐水进行稀醪发酵,经过良好的发酵阶段之后形成酱油。该方式的优点是酱油颜色深,味道醇香浓郁;缺点是工艺复杂、操作烦琐、劳动强度大且蛋白质利用率较高盐稀态工艺低[13]。

3.3.2 淋浇工艺

在传统生产工艺中,酱油酿造通常使用缸进行发酵,在酱缸中插入竹篓,然后每天舀出适量的汁水淋浇在酱醅的表面上,通过均匀地上下淋浇,能够为微生物的生长与繁殖提供充足的氧气,实现对其生长温度的有效调节。在酿制结束之后,也不需要应用任何的压榨设备进行处理,可以从竹篓中直接抽取酱油,从而实现对酱油的提取,并且达到理想的发酵效果。

4 目前的产业现状及发展前景

4.1 产业现状

酱油在餐饮和食品工业中也扮演着重要的角色。酱油的品质、生产效率等一直在稳步提升,但其风味、鲜味的来源及其提升原料利用效率的发展方向一直未变[14]。随着科学技术水平的发展以及人们对高品质食品的追求,新技术和新原料在酱油生产中不断得到应用,包括优良菌种/酶制剂的创制和应用、自动化圆盘制曲机、在线监控技术等[15],使酱油生产更加自动化、精准化和智能化,所酿造酱油的质量更优,风味更佳,营养更丰富,功能性更加明确和显著[16]。

我国酱油的生产普遍采用米曲霉沪酿3.042纯菌种制曲,虽然高盐稀态发酵相对于低盐固态发酵能够在工艺上提高酱油品质,但由于采用单菌种制曲,其成品酱油仍然存在着氨基酸态氮含量不高,主要香型为酱香,具有其他香型不突出等缺点,无法满足消费者对高品质酱油的需求[17]。目前,米曲霉沪酿3.042在我国被广泛用作发酵酱油的发酵剂,其原始菌株于1957年由原食品工业部酱油工业研究所从福建永春酱油厂(中国)的酱油中分离出来,但该菌株具有连续使用后易变性和酸性蛋白酶产率低的缺点,因此,改善米曲霉沪酿3.042生产的酶系是我国酱油行业的研究重点之一[18]。

4.2 发展前景

在20世纪80年代,日本人提出了多菌种制曲的概念,采用多菌种混合制曲共同发酵,弥补了米曲霉单菌种制曲存在的酸性蛋白酶不足、酱油风味差、原料利用率低等缺陷,富了发酵的酶系、提高了酶活,对酱油产量和质量的提高有积极意义。多菌种混合制曲能根本上提高酿制酱油的口感风味及色泽等,科研院所与企业对于多菌种混合制曲的研究已经取得了一定成果,混合制曲技术是未来酱油行业发展方向之一。

米曲霉产生的蛋白酶主要是碱性蛋白酶和中性蛋白酶,产酸性蛋白酶的能力相对较差,在酱油发酵阶段,其pH随时间延长而降低,此时,发酵物中的碱性蛋白酶和中性蛋白酶受到抑制,导致蛋白质分解率下降。黑曲霉具有良好的产酸性蛋白酶能力,弥补了米曲霉纯菌种制曲酸性蛋白酶活力低的缺点,被广泛应用于混合制曲的研究。李大锦等[19]利用黑曲霉AS3.350和米曲霉沪酿3.042以1∶4的比例进行混合制曲,使酱油发酵中后期起主要作用的酸性蛋白酶活提高了2倍,混合制曲酱油全氮利用率、氨基酸生成率与米曲霉纯菌种发酵酱油相比无明显变化,但是谷氨酸含量提高了30%,显著改善了酱油风味。毋瑾超等[20]的研究证明,利用沪酿3.042和黑曲霉AS3.350以3∶1的比例混合制曲时其大曲的蛋白酶活力和孢子数均高于米曲霉纯菌种制曲。红曲霉是另一种被应用于混合制曲酿造酱油的菌种,具有糖化力、酯化力和产色素能力。徐欢欢[21]以米曲霉红曲霉混合制曲,在发酵58d时测得混合制曲酱油的全氮和氨基酸态氮含量比米曲霉纯种制曲发酵提高了12%和14%,氨基酸生成率提高了9%;发酵58d时,混合制曲的红色指数和黄色指数,比米曲霉纯种制曲发酵分别提高了4%、6%,混合制曲发酵酱油成品外观颜色上更为鲜亮透明。

5 结论

酱油在生产过程中主要应用的发酵工程技术是高盐稀态发酵工艺及低盐固态发酵工艺,两种发酵工艺分别是针对不同的酱油品质进行的,其中高盐稀态发酵工艺主要生产高品质高口感的酱油,低盐固态发酵工艺主要生产传统口感的酱油。在实际生产过程中两者均存在技术壁垒,为了得到更高品质的酱油,研究人员将多种曲种进行混合发酵,并且多菌种混合制曲改善酱油品质和风味已被证实是切实可行的,能够提升酱油品质,强化发酵过程,提升原料利用率、风味物质(特别是鲜味物质)含量及改善酱油外观品质。通过酱油行业的不断创新,不仅能更好的继承和发扬我国传统饮食文化,而且能促进我国酱油行业的高质量发展,为我国酱油的国际化发展奠定基础。

参考文献

[1] 李雪玲, 颜喆, 胡文锋. 酱油酿造优良米曲霉菌株的高效选育[J]. 中国调味品, 2021, 46 (08): 20-23+28.

[2] 谢韩,李勇. 古代酱生产发展研究[J]. 江苏调味副食品, 2016, (02): 9-11.

[3] 于林, 陈义伦, 吴澎, 李洪涛. 我国史籍记载的酱及酱油历史起源研究[J]. 山东农业大学学报(社会科学版), 2015, 17 (01): 14-17+22+113.

[4] 张智宏,陈嘉琳,黄鑫,等. 酱油的历史及原酿造酱油发展趋势[J]. 现代食品科技,2023,39(12):302-309.

[5] G. Zhao, L.-L. Ding, Y. Yao, Y. Cao, Z.-H. Pan, D.-H. Kong. Extracellular proteome analysis and flavor formation during soy sauce fermentation [J] . Frontiers in Microbiology, 2018,9.

[6] 张颖超. 酱油酿造功能微生物分离及强化发酵对酱油品质的影响[D]. 齐鲁工业大学, 2023.

[7] 张丽. 高盐稀态酱油发酵过程中添加酵母的研究[D]. 贵州大学, 2019.

[8] 滑欢欢,王聪,黄海娟,等. 酱油酿造泡豆工序中减少黄豆水溶性蛋白质流失的工艺研究[J]. 安徽农学通报, 2020, 26 (10): 124-126.

[9] 李荔,童星. 酱油酿造中米曲霉和酱油曲霉复合制曲的研究[J]. 中国调味品, 2018, 43 (05): 145-148.

[10] 梁小玲,张巧苑,李洁珠. 酱油酿造工艺分析[J]. 现代食品, 2022, 28 (08): 65-67.

[11] 庄婉菁,覃旋,刘晓艳,等. 高盐稀态酱油酿造过程中理化指标的动态变化研究[J]. 农产品加工, 2019, (17): 66-68.

[12] 毛诗语,陈斌,刘羽莎,等. 基于高盐稀态酱油发酵过程中添加酵母的研究[J]. 现代食品, 2023, 29 (18): 44-46.

[13] 崔瑞迎,郑佳,梁如,等. 耐盐乳酸菌和酵母菌对高盐稀态发酵酱油品质的影响[J]. 食品工业科技, 2013, 34 (06): 197-201.

[14] 李力,白峰伟.中国酱油的现状及发展前景[J]. 现代食品,2018,9:24-25,31.

[15] Zhu Y, Tramper J. Koji. where east meets west infermentation [J]. Biotechnology Advances, 2013, 31(8):1448-1457.

[16] Chen Y, Zhao M, Feng Y. Characteristics of the soy saucetaste and koji enzyme profiles as affected by soybean traits [J]. Food Bioscience, 2023, 53.

[17] 王宪斌,冯霞,刘义,等. 多菌种制曲在酱油发酵中的研究进展[J]. 食品与发酵科技, 2016, 52 (03): 60-64.

[18] Gao, X., Zhao, X., Hu, F., Fu, J., Zhang, Z., Liu, Z. The latest advances on soy sauce research in the past decade: Emphasis on the advances in China[J]. Food Res Int, 2023.

[19] 李大锦,王汝珍. 提高低盐固态发酵法酱油风味的实用技术(下) [J]. 中国调味品, 2006, (08): 25-30.

[20] 毋瑾超,胡锡钢,陈全震. 酱油发酵中制曲条件对制曲效果的影响[J]. 粮油食品科技, 2004, (02): 7-8.

[21] 徐欢欢,欧阳珊,尹文颖,等. 混合制曲对酿造酱油理化特性的影响[J]. 食品与发酵工业, 2012, 38 (07): 82-85.

![]()